客户案例

Customer case 热门搜索

热门搜索 更新时间:2025-08-22

更新时间:2025-08-22 点击次数:

点击次数: 高温高压气体压渗装置——重塑材料科学的精密制造引擎,以真空压渗核心技术,驱动科研创新与产业升级,前端原料处理:精密预处理,奠基材料卓越性能。森朗压渗装置的前端工艺聚焦原料精准调控,为压渗过程奠定科学基础:真空纯化系统:在金属熔化前,通过高真空环境(真空度达10⁻³ Pa级)彻底清除原料中的气体杂质和氧化物,确保基体金属的纯度与流动性。智能温控预处理:采用电感线圈加热,支持0~1600℃宽域精准控温(±1℃),实现金属熔融态的可控黏度调节,适配不同增强体(如金刚石、陶瓷纤维)的浸润需求。增强体定向排布模块:可选配电磁预取向系统,解决纳米纤维/颗粒的团聚问题,实现复合材料增强体的定向排布,提升后续压渗均匀性。森朗价值:从原料到熔融态,纯度、流动性、结构取向三重保障,攻克传统工艺偏析、致密化不足的痛点。核心压渗工艺:技术颠覆,赋能材料结构精准调控,森朗装置以“真空熔化-高压渗透”一体化工艺为核心,突破传统技术瓶颈。

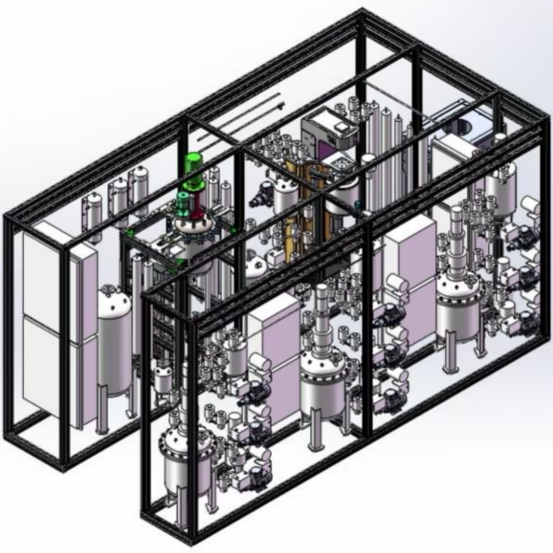

高温高压气体压渗装置,全自动压渗流程:真空熔炼:在分子泵级真空环境(10⁻³ Pa)中熔化金属,杜绝氧化。惰性气体增压:通入高纯氩气,通过增压泵实现0~35MPa超高压渗透,迫使金属液瞬时渗入增强体微孔。毫秒级响应控制:PLC系统联动真空阀与增压阀,压渗触发时间<0.1秒,避免熔体凝固导致的缺陷。独家结构设计:双气动卡环密封:专利旋转机构替代法兰螺栓,密封时间缩短100%,支持高温高压环境零泄漏。蓝宝石视窗+双射红外监测:实时观测渗透过程,同步采集样品温度与压力曲线,为工艺优化提供数据支撑。技术优势:升温速度提升300%(较传统炉体),组织结构可控性达98%,材料孔隙率<0.5%。后端精加工:一体化成型,打通产业化最后一公里,森朗创新性整合成型-后处理模块,实现从实验室到车间的无缝衔接:近净成形技术:压渗后的复合材料可直接在模具中定型,减少切削余量(损耗降低70%),适用于复杂构件(如航天散热器、电子基板)。在线性能评价系统:导热系数检测:集成热导率传感器,实时验证金刚石/铝复合材料导热性能(实测>600 W/m·K)。热膨胀系数匹配:同步分析材料CTE值,确保与芯片等元件的热适配性。表面改性扩展:可选配浸渗后处理单元,支持防腐涂层、耐磨层一体化制备(如汽车活塞、电子电路板封装)。产业价值:缩短“研发-量产”周期50%,解决电子散热器、航天构件等高精度部件的快速试制需求。

高温高压气体压渗装置,应用场景:跨领域突破,引领高端制造。森朗装置已赋能多行业标杆项目:航空航天:卫星聚光光伏阵列(减重30%,散热效率提升200%);电子器件:5G芯片散热基板(导热率较纯铝提升400%);新能源:熔盐储能系统高温泵阀(耐800℃腐蚀环境);石油勘探:高温高压油藏压裂工具(突破150MPa/180℃工况)。森朗仪器:以精密装备,定义材料未来,作为知识产权试点单位、重点扶持企业,森朗深耕高温高压技术16年:硬核保障:ISO9001/14001双认证,316不锈钢三层水冷炉体(耐压100MPa),终身维护承诺;智控体验:18英寸触摸屏+工业级PLC,支持工艺参数云端存储与AI优化;高温高压气体压渗装置,定制服务:从前端原料配比到后端构件加工,提供全链条解决方案。精于芯,渗于行,森朗仪器·让材料创新更高效。